昆明礦機常年為碎石機客戶提供免費的技術咨詢服務,并提供專家級的現場故障解決,迅捷高效的技術服務廣受碎石機客戶好評,成為碎石機廠家中的領軍廠商,下面就是昆明礦機專家組就常見的碎石機現場故障所做的技術分析及推薦的解決方案。

1碎石機襯板使用壽命短

1.1碎石機襯板壽命減少的原因分析

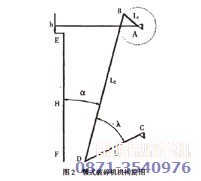

依據碎石機的基本結構和工作原理,昆明礦機專家首先來分析下造成襯板壽命減少和影響破碎效率的原因。我們可以根據圖2的結構圖,直觀地分析出相關的具體原因。

如圖2所示,四桿機構中AB曲柄為碎石機偏心軸,BD連桿為碎石機動顎,CD搖桿為碎石機肘板,EF為碎石機定顎。增大曲柄AB的長度,將增大破碎動顎上各點的水平行程值,從而提高碎石機生產能力,但另一方面也會增加碎石機功耗,惡化破碎腔受力狀況。

減小A點相對于正點的高度(減小懸掛高度h),可增大動顎上各點的水平行程,減小碎石機高度,減輕碎石機重量,減小動顎上各點行程特性系數,從而大大提高碎石機工作性能。減小連桿長度則有利于增大動顎下端水平行程,減小行程特性系數,對提高生產能力和延長顎板使用壽命都是極為有利的。但昆明礦機專家提醒,過短的連桿給機架結構設計帶來困難并使動顎受力惡化。連桿傾角對應于破碎腔嚙角,減小破碎腔嚙角有利于提高碎石機產量,改善破碎作用力并有利于采用新的破碎原理(如層壓破碎原理)。但嚙角過小,將使碎石機高度增大,機重增加,機架長度加長。傳動角的大小對碎石機性能影響很大,增大傳動角有利于改善碎石機受力,提高散體物料破碎力,但同時也會減小動顎下端水平行程,增加垂直行程,從而加大動顎襯板磨損,減小襯板壽命。

1.2碎石機襯板的改進

經過昆明礦機專家的系統分析,我們可以從以下幾方面對襯板進行改進,具體如下:

(1)每塊動顎襯板和定顎襯板的中、上部位把原來三角形的條形齒改變為一個個獨立的圓錐形齒,利用這樣的襯板工作時,由于減少了襯板與石塊擠壓時的受力面積,從而增大了襯板對石塊的壓強。同時相應的使偏心軸的抗力降低。最大的優點是能夠減少斷軸、軸承損塊、機體斷裂等等惡性事故的發生。

(2)定板原有厚度為70mm,增加到140mm,襯板加厚后顎式碎石機動板與定板的夾角減少了2度,破碎效率提高了12%,襯板的磨損區域上升了300mm,下料中心離開機體70mm,在下料漏斗的中心線上,同時也減少了對下料漏斗襯板的磨損。

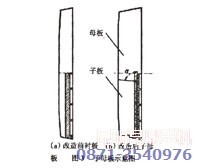

(3)改子母板,如圖3a、b所示,在定板增加厚度的基礎上將定板進行剖分改成子母板。子板處于磨損位置,母板處于非磨損位置。子板磨損后,母板不動,僅更換子板即可。在子母板的設計中應盡量加大口角的角度,以便于子板與母板之間的定位,口角一般在100度~120度之間。

2顎式碎石機除塵改進

2.1對于碎石機產塵點(塵源)的分析

碎石機產塵源主要包括加料口、卸料口及溜槽。其工作時,大塊原石料被擠壓、撞擊、破碎,后經溜槽溜到下面的膠帶輸送機上。這個過程將產生大量粉塵,其濃度高達500mg/m3~2000mg/m3。粉塵在塵源處產生后,在環境中的氣流帶動下,向塵源周圍擴散,形成粉塵污染。

2.2碎石機加料口產塵分析

因為我礦顎式碎石機不是全封閉密閉式。碎石機工作時,石料被擠壓、撞擊,石粉間隙中的空氣被擠壓而向外高速運動,帶動粉塵一起逸出,瞬間揚起大量粉塵。含塵氣流通過溜槽向下排出(少部分)或通過加料口向上排出(大部分),使加料口周圍產生高濃度的粉塵。

2.3碎石機卸料口產塵分析

石料破碎后,經溜槽排列碎石機下部的受料設備(膠帶輸送機)上,由于給料口與卸料口之間有一落差,石粉流與周圍空氣產生剪切作用,空氣被卷進物料流中,石粉流逐漸擴散,相互的卷吸作用使粉塵不斷地向外飛揚;同時,輸送機的膠帶有一運動速度,石粉流與膠帶面的沖擊,瞬間在卸料口揚起粉塵,并向四周飛揚。

2.4碎石機粉塵擴散控制的方法

(1)密閉控制將產塵點用密封罩封住,盡量使粉塵不大范圍擴散。

(2)消除高度勢能差搬運設備的料斗、防護罩、溜槽等因粉料落差所產生的高度勢能差,是產生粉塵外溢飛揚的主要原因,應盡量減少落差,減少溜槽滑槽的傾角,有些密閉室最好造成負壓,這樣才有利于粉塵的收集。

(3)濕法除塵和排風除塵根據粉塵產生的原因,可以分別制定控制塵源的對策:在加料口和膠帶轉運點處設置噴霧裝置,并要控制水量加濕石料,可較大地降低破碎車間內轉載點的粉塵污染;當轉載點特別是輸料地下建筑通風不良時,應采用離心風機,強制通風』U強排塵風速、風量;當膠帶運轉產生粉塵時,采用布袋除塵器負壓排風控制塵源。